典型业务场景

MES通过对上游的DMS、PLM等系统的连接获取生产主数据,使用软通APS(生产规划及排程系统)生成生产计划。并通过布置在生产现场的专用设备,对生产计划、任务下达、文件传送、物料供应、产量、质量、人员、产线异常、设备状态及参数、在制品跟踪、设备管理、质量分析、生产分析、的整个现场生产过程实现数据实时采集、控制和跟踪。

-

设备互连与工业工联网

采用生产主数据采集设备组网(触摸屏PC、无线终端PDA、条码设备、RFID、设备PLC互连)的方式采集生产信息数据。使用工业互联网平台对生产各环节的自动化设备和人工操作进行协同工作。

-

AVI生产跟踪及现场控制

AVI(车身自动跟踪识别)模块通过对焊装车间、WBS区域、涂装车间、PBS区域、总装车间的车辆进行跟踪与识别,将生产现场所获信息及时反馈给MES系统执行层。通过RFID标签作为信息载体实现对车体的识别,通过RIFID扫描载码体来实现对车体的跟踪。其主要包含车辆队列跟踪、车间作业计划、工序节拍管理、作业指导与现场防错几个模块。

-

过程质量采集

某阶段、类型工序或在关键工序生产完成后,根据需要进行工序质检,并根据任务进行质检提交,并提交产品不合格时的处理方式,如返修,报废等。

-

生产监控

实时监视生产状态,跟踪设备的工作情况,当生产设备出现问题时,向车间人员报警。监视生产的节拍时间、设备的正常运行时间、故障停机时间以及生产设备的故障状态。

软通数字化车间管理平台是面向离散型制造业的智能化生产制造执行系统,基于先进管理模式软硬件技术构建的,集成了工厂建模、计划物控、制造BOM、APS高级排程、现场控制、智能供应链SCM、现场可视SCADA、异常监控报警、产品追溯、生产大数据、生产/销售数据预测与辅助决策、生产大屏监控与移动端推送、WMS智能化仓储。

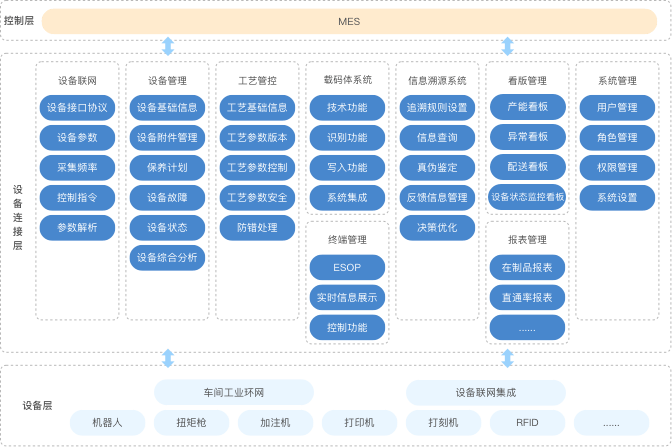

应用架构

MES系统专注与生产管理过程,在整个企业信息集成系统中承上启下,是生产活动与管理活动信息沟通的桥梁。

某汽车公司是一家全新的以传统动力汽车、新能源汽车、关键汽车零部件的研发、生产、销售为核心业务的民营整车制造企业。

业务挑战

- 因某汽车公司信息化建设的规划,打造智慧型工厂、智能化工厂,达到精益化制造及智能准时化的生产管理目标,需要建设一套全面高效的制造执行系统,为打造数字化制造领航。

解决方案

- 控制层:包括AVI、RC、ANDON、CCR、SPS、PMC以及数据采集和质量管理等组件组成。

- 设备管理:包括设备台帐、运行管理、项目管理、维护管理、工单管理特殊设备管理。

- 排程管理:包括产销平衡、看板配料、集配管理、排程参数和高级排程管理等。

客户收益

- 实现了生产过程可视化,优化生产排程、作业指导信息化。

- 支持生产装备柔性化及高效生产运作、混线的生产模式。

- 与ERP系统进行协作分工,与底层设备进行数据交 互、设备状态监控、设备自动化控制。